IATF16949

IATF 16949:2016 品質マネジメントシステム

-自動車産業の生産部品及び関連するサービス部品の組織に対する品質マネジメントシステム要求事項

1.はじめに

自動車産業は、現在の産業技術を結集してグローバル経済を牽引しています。一つの自動車を作り上げるには平均3万点の部品が必要といわれています。どの部品をとっても自動車の性能を維持するには重要な役割を持っており、広範囲の運転条件においても厳密な品質保証が求められます。この3万点の部品はほとんどが、サプライチェーン(供給者)によって提供されており、自動車メーカーの品質保証はグローバルなサプライチェーンの品質保証に支えられています。

このような現状から、IATF 16949は自動車メーカーの側から、サプライチェーンが自動車関連製品の設計、開発、製造、設置、サービスを行う際に適合すべき国際規格として作られたものです。IATF 16949規格は、ISO9001規格に自動車に特有な技術的側面を追加した品質マネジメントシステムとなっています。

2.IATF 16949の背景

これまで自動車業界の規格には、ISO及び国際自動車特別委員会(International Automotive Task Force; IATF)が作った国際規格ISO/TS16949がありました。ISO/TS16949は、ISO9001をベースにして自動車産業の共通要求事項を付加したセクター規格として、1999年に初版、2002年に第2版、2009年に第3版と改定されてきました。ベースとなるISO9001の2015年改定に伴い、自動車業界の規格も改定されてIATF16949:2016となりました。

3.IATF 16949とは

IATF 16949は、正式名称を「自動車産業品質マネジメントシステム規格-自動車産業の生産部品及び関連するサービス部品の組織に対する品質マネジメントシステム要求事項」といいます。名称からも解りますが、IATF 16949は、自動車関連製品の設計、開発、製造、設置、サービスに対する技術仕様書をISO9001の品質マネジメントシステムで実現するよう作られています。

現在、主要な欧米、日本、韓国の自動車メーカーはIATF 16949を採用しています。サプライチェーン(供給者)の品質管理は、製品納入先の顧客がIATF 16949を採用しているかどうかがにより大きく影響されます。

IATF 16949が対象とする組織は、一般乗用車、バス、トラック、二輪車の製造段階で使用される製品・部品(生産材料、サービス部品、仕上げサービス等)を提供するサプライチェーン(供給者)です。

<規格の狙い>

(1)不具合の予防

(2)サプライチェーンにおけるばらつき・ムダの削減

(3)継続的改善

4.IATF 16949の要求事項

IATF 16949:2016の要求事項の構成は、ISO9001:2015と同様です。一部の例外箇所を除き、ベースとしているISO9001:2015の要求事項に自動車産業界固有の要求事項を追加しています。

IATF 16949の要求事項とは別に、顧客が提示する顧客固有要求事項があります。これは、顧客(自動車関連企業)が発行する文書で、IATF 16949に対する解釈、または補足事項を明記した品質マネジメントシステムに関する顧客独自の要求事項です。顧客固有要求事項は、各自動車メーカーがそれぞれ個別に提示します。認証取得の審査では、この顧客固有要求事項への適合性も審査されます。

(IATF 16949規格要求事項は末尾の表を参照。)

5.IATF 16949導入のメリット

- (1) 国際市場への参入

国際的な規格であり、その認証取得により国際市場へのパスポートになります。 - (2) 欠陥の予防

定期的な第三者審査により管理システムの欠陥を予防できます。 - (3) 生産性の向上、経費削減

この規格は、品質管理、生産管理の向上を目指しており、コスト、経費の削減に役立ちます。 - (4) 顧客の信頼

認証取得により顧客からの品質に対する信頼が得られます。 - (5) 宣伝効果

認証取得の公表により強力な営業ツールとなります。

6.IATF 16949の審査、認定機関

IATFが認定している認証機関は43機関(2017年10月現在)あります。

- 財団法人 日本品質保証機構 Japan Quality Assurance Organization

- 日本ガス機器検査協会

- ペリージョンソンレジストラー株式会社 Perry Johnson, Registrars, Inc (PJR)

- BSI マネジメントシステム ジャパン株式会社 BSI Management Systems Japan K.K.

- ビューベリタスジャパン株式会社 Bureauveritas Japan

など。詳細は⇒ http://www.iatfglobaloversight.org/certBodies.aspx

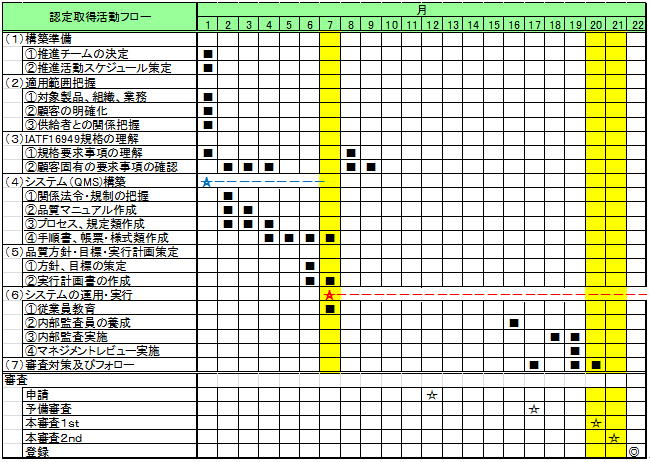

7.認証取得活動のステップ

認証取得のステップは、審査のステップを含めて、審査機関により異なる場合があります。次は参考例と考えてください。詳細はそれぞれの審査機関に問い合わせてください。

A.システム構築、運用のステップ

- (1) 構築準備

- 1) 推進チームの決定

- 2) 推進活動スケジュ-ル策定

- (2) 適用範囲把握

- 1) 対象製品、組織、業務

- 2) 顧客の明確化

- 3) 供給者との関連把握

- (3) IATF16949規格の理解

- 1) 規格要求事項の理解

- 2) 顧客固有の要求事項の確認

- (4) システム(QMS)構築

- 1) 関連法令・規制の把握

- 2) 品質マニュアル作成

- 3) プロセス、規定類作成

- 4) 手順書、帳票・様式類作成

- (5) 品質方針・目標・実行計画策定

- 1) 方針、目標の策定

- 3) 実行計画書の作成

- (6) システムの運用・実行*1

- 1) 従業員教育

- 2) 内部監査員の養成

- 3) 内部監査実施

- 4) マネジメントレビュー実施

- (7) 審査対策及びフォロー

B.審査のステップ

- (1) 申請

- (2) 予備審査

予備審査は審査機関のオプションです。登録審査の一部ではありませんが、本審査に向けての対策、改善に役立ちます。 - (3) 本審査1st

本審査1stまでのシステムの運用期間は少なくともPDCAが回る期間の実績が必要です。 - (4) 本審査2nd

1st審査の受信後90日以内に2nd審査を受けます。2nd審査は運用状況の審査で、実績が評価されます。 - (5) 登録

本審査2ndで不備が指摘された場合、是正処置の報告書を提出し完了が確認された後に、登録証が発行されます。

8.認証取得のスケジュール

認証取得スケジュールの1例を示します。(詳細はそれぞれの審査機関に問い合わせてください。)