ISO/FSSC22000 食品安全マネジメントシステム

Ⅰ.食品安全マネジメントシステムについて

1.商取引のグローバル化→均一な商品の供給→共通の食品安全管理システム

欧米では日本より早くグローバル化が進行し、国際的な商取引の品質保証能力を判断するための基準として、国際標準化機構(ISO)により1987年ISO9001が制定されました。

食品安全については、1960年代にアメリカで開発されたHACCPシステム(危害分析・重要管理点方式)が既に食品製造企業に採用されていましたが、各国が個別に審査認証しており、国際的に共通したシステムにはなっていません。また、HACCPシステムは食品製造の現場における管理を目的に作られたもので、マネジメントの視点が欠如していました。

このことより、HACCPシステムをベースとして国際的に共通な食品安全に関する管理の仕組み、さらに、企業のマネジメントシステムの中で食品安全を管理できるような仕組みとしたISO22000規格が2005年に制定されました。そして、2018年6月には改訂版が発行され、現在はこれが最新版となっています。(2024年2月に追補版発行)

ISO22000規格は、食品に関連する広範囲の企業(フードチェーン)の食品安全を目的とした管理の仕組み(マネジメントシステム)を提供するものです。

2.ISO22000規格とは

- 国際標準化機構(ISO)が定めたHACCPの要求事項を含む要求事項(しなければならないこと)からなる食品安全管理の世界標準システムです。もちろん、HACCP制度化にも適用します。

- 安全性の基準値を定めたものではなく、企業全体で取組む食品安全マンジメントシステム(仕組み)のモデルを示したものです。

- 検査で製品の安全性を確保するのではなく、製造工程を含めた企業全体の管理システムにより、製品の安全性を保証しようとするものであり、安全性を脅かす危険性のある工程、業務に基準を設け、それを徹底的に管理することを基本としています。

3.取得企業の広がり→HACCP制度化対応、食品安全を目指す食品製造業・サービス業全般へ

食品衛生法が改正され、日本においてもHACCPが制度化されることになりました。HACCPシステムを取り込んだ国際規格であるISO22000は、食品安全を目指す食品製造業、食品製造業に原料食品を供給する企業、サービス業はもとより、HACCP制度化がきっかけとなり、FSSC22000認証も併せ、取得取得件数が一気に増加しました。

4.一般衛生管理事項の充実の動き(FSSC22000への展開)

GFSI※では、より高いレベルの食品安全を達成するマネジメントシステムを認定しています。FSSC22000:Ver.5は、GFSIに認定された、世界的にも最も優れた食品安全マネジメントシステムの1つです。

FSSC22000は、ISO 22000マネジメントシステムを採用していますが、ISO22000で要求される一般衛生管理を補強する目的で、関連する技術仕様書(ISO22002-1:食品製造業向け。ISO22002-4:包装資材製造業向け)への適合を要求しており、さらにはFSMA(米国、食品安全強化法)で採用された予防管理(PCHF)の概念を「追加要求事項」という形で要求しています。この点が、ISO22000とFSSC22000の相違点でもあります。

※GFSI(Global Food Safety Initiative)

世界で唯一の独立した食品のネットワークであるCIESフード・ビジネス・フォーラムが運営する非営利団体。

5.ISO22000/FSSC22000の認証審査スキーム

ISO22000/FSSC22000は、いずれもISO9001等と同様に、審査機関(例えば日本品質保証機構JQAなど数社)による審査を受審し、合格すれば認証を与えられます。

審査は、3年周期(認証審査→定期1→定期2→再認証審査)で実施されますが、FSSC22000の場合は、定期審査1又は2のいずれかが非通知で実施されるという特徴があります。

認証取得件数では、2005年に発行されたISO22000が先行していました。FSSC22000は2010年にJAB(日本適合性認定協会)から認定された国内認証機関による審査が開始され、認証取得件数が伸び始めましたが、最近、大手流通業者を通じて認証取得が推奨される傾向があるようです。

II.ISO22000/FSSC22000規格の概要

1.ISO22000:2018(FSMS)規格の構成

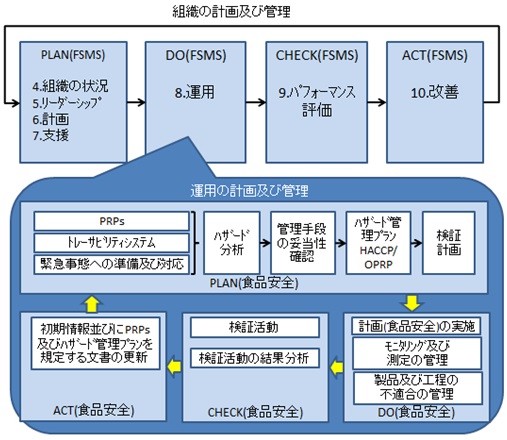

ISO22000は、以下のような構造です。ISOマネジメントシステムに共通の構造(組織の計画及び管理:上段)と、その運用に含まれる食品安全システム(運用の計画及び管理:下段)からなります。

下段に示された構造は、PRPs(一般衛生管理)とHACCPに相当します。

2.ISO22000/FSSC22000の運用は(実際にすることは)?

- 経営トップは食品の安全に対する責任を明確にして、食品の安全性を確保するための方針を出し、リーダーシップを発揮しなければならない。

- 食品安全チーム(技術専門家)による一般衛生管理の整備

- 製造工程の明確化と危害分析の実施(HA)

- 重要管理点(CCP)の決定、管理方法の手順書化。それに従った製造管理とその記録。

- 定期的に運用状況をチェックし、継続的に食品安全マネジメントシステムの改善を行い、有効性を確認すること。

3.ISO22000:2018規格要求事項

| 条項番号 | 要求事項 | |

| 4.組織の状況 | 4.1 | 組織及びその状況の理解 |

| 4.2 | 利害関係者のニーズ及び期待の理解 | |

| 4.3 | 品質マネジメントシステムの適用範囲の決定 | |

| 4.4 | 品質マネジメントシステム及びそのプロセス | |

| 5.リーダーシップ | 5.1 | リーダーシップ及びコミットメント |

| 5.2 | 方針 | |

| 5.3 | 組織の役割、責任及び権限 | |

| 6.計画 | 6.1 | リスク及び機会への取り組み |

| 6.2 | 食品安全マネジメントシステムの目標及びそれを達成するための計画策定 | |

| 6.3 | 変更の計画 | |

| 7.支援 | 7.1 | 資源 |

| 7.2 | 力量 | |

| 7.3 | 認識 | |

| 7.4 | コミュニケーション | |

| 7.5 | 文書化した情報 | |

| 8.運用 | 8.1 | 運用の計画及び管理 |

| 8.2 | 前提条件プログラム(PRPs) | |

| 8.3 | トレーサビリティシステム | |

| 8.4 | 緊急事態への準備及び対応 | |

| 8.5 | ハザードの管理 | |

| 8.6 | PRP及びハザード管理プランを規定する情報の更新 | |

| 8.7 | モニタリング及び測定の管理 | |

| 8.8 | PRP及びハザード管理プランに関する検証 | |

| 8.9 | 製品及び工程の不適合の管理 | |

| 9.パフォーマンス評価 | 9.1 | モニタリング、測定、分析及び評価 |

| 9.2 | 内部監査 | |

| 9.3 | マネジメントレビュー | |

| 10.改善 | 10.1 | 不適合及び是正処置 |

| 10.2 | 継続的改善 | |

| 10.3 | 食品安全マネジメントシステムの更新 | |

4.ISO22002-1の要求事項概要

食品製造業に適用されるISO22002-1を例にとり、規格要求事項を表示します。

FSSC22000の認証取得をする場合には適合しなければなりません。以下に注意点を示します。

- 要求事項の危害分析の結果で除外の妥当性を証明すれば適用除外が可能です。

- 敷地境界や空間(ゾーニング)の要求事項、施錠管理、作業服やロッカー、空気差圧、照明の飛散防止対策、フォークリフトに対する要求事項など、ハード面での改良が求められる要求事項がある。

- ハード面での対応ができない場合には、ソフト面での対策などの代替手段が認められている。

ISO22002-1:2009の要求事項

| 4 | 建物の構造並びに配置 |

| 5 | 構内及び作業空間の配置 |

| 6 | ユーティリティ-空気、水、エネルギー |

| 7 | 廃棄物の廃棄 |

| 8 | 装置の適切性、清掃・洗浄及び保守 |

| 9 | 購入した資材の管理 |

| 10 | 交差汚染の予防手段 |

| 11 | 清掃・洗浄及び殺菌・消毒 |

| 12 | 有害生物の防除 |

| 13 | 要員の衛生及び従業員施設 |

| 14 | 手直し |

| 15 | 製品リコール手順 |

| 16 | 倉庫保管 |

| 17 | 製品情報/顧客の認識 |

| 18 | 食品防衛、バイオビジランス及びバイオテロ |

5.FSSC22000追加要求事項概要

FSSC22000では、FSSC規格が要求する以下の追加要求事項があります。ISO22002-1と関連するものもありますが、食品防御、食品偽装など、改めて取り組みが必要な要求事項も含まれています。

FSSC22000:Ver.6の追加要求事項

| 2.5.1 | サービス及び購入資材の管理 |

| 2.5.2 | 製品のラベル表示と印刷物 |

| 2.5.3 | 食品防御 |

| 2.5.4 | 食品偽装の軽減 |

| 2.5.5 | ロゴの使用 |

| 2.5.6 | アレルゲンの管理(すべてのフードチェーンカテゴリー) |

| 2.5.7 | 環境モニタリング(対象業種:BⅢ、C、I、K) |

| 2.5.8 | 食品安全及び品質文化 |

| 2.5.9 | 品質管理 |

| 2.5.10 | 輸送、保管及び倉庫保管(すべての業種) |

| 2.5.11 | 交差汚染予防のためのハザード管理及び対策(対象業種:FⅡを除く全て) |

| 2.5.12 | 前提条件プログラム/PRPの検証(対象業種:BⅢ、C、D、G、I、K) |

| 2.5.13 | 製品の設計及び開発(対象業種:BⅢ、C、D、E、F、I、K) |

| 2.5.14 | 健康状態(対象業種:D) |

| 2.5.15 | 装置の管理(対象業種:FⅡを除く全て) |

| 2.5.16 | 食品ロスと破棄(対象業種:Ⅰを除く全て) |

| 2.5.17 | コミュニケーション要求事項 |

| 2.5.18 | 多数サイト認証を取得した組織の要求事項(対象業種:E、F、G) |

Ⅲ.仕組みを作り上げるにはどうすればよいか

1.取り組み体制

何よりも経営トップの不退転の決意とリーダーシップが必要です。忙しさを理由に後回しや、中断すると再開は大変難しくなります。タイミングをはかり、やるとなったらやり遂げる覚悟を経営者自身が持つことが重要です。

実際の活動は全ての従業員が担うわけですから、推進グループ(食品安全チーム)から全従業員に対し、食品安全マネジメントシステムで実施すると決定した事項(衛生管理、製造にかかわる手順など)の教育は重要です。

なお、食品安全チームメンバーには、一定の知識経験が備わっていることが求められています。

2.認証取得スケジュール

認証取得準備のための一般的な12か月での取得スケジュールを示します。ただし、以下の要因によって取得までの期間は変化します(10~18か月)。

・一般衛生管理の整備(FSSC22000取得の場合など)

・製品群の多さ

・マネジメントシステムの構築、浸透、運用(ISO9001などの取得の有無)

詳細な取得までのスケジュール案は、お客様との相談の上で作成し、ご提案いたします。

<認証取得スケジュール例>

| 支援項目/活動項目 | 経過月 | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| ISO22000の規格要求事項の理解 | ■ | ■ | ||||||||||

| 衛生管理の状況把握(ISO22002-1とのギャップ) | ■ | ■ | ||||||||||

| 改善(上記ギャップ対策) | ■ | |||||||||||

| 危害要因の分析の準備(ISO22000) | ■ | ■ | ||||||||||

| 製造工程の明確化(フローダイアグラム作成) | ■ | ■ | ||||||||||

| 危害要因分析とCCP/OPRP決定 | ■ | ■ | ||||||||||

| CCP/OPRPの管理基準手順の確立 | ■ | ■ | ||||||||||

| 文書作成(システム構築) | ■ | ■ | ■ | ■ | ■ | |||||||

| ・食品安全マニュアル作成(ISO22000) | ■ | ■ | ■ | ■ | ■ | |||||||

| ・規程類の作成 | ■ | ■ | ■ | |||||||||

| ・手順書類、帳票の整備、作成 | ■ | ■ | ■ | |||||||||

| 現場手順書帳票類の整備 | ■ | ■ | ■ | ■ | ||||||||

| システムの教育(運用状況チェック) | ★ | ★ | ★ | ★ | ★ | ★ | ||||||

| ・内部監査員養成(2日間) | ■ | |||||||||||

| ・内部監査実施 | ★ | |||||||||||

| ・マネジメントレビュー | ★ | |||||||||||

| 審査対策 | ■ | ■ | ||||||||||

| 審査後のフォロー | ■ | |||||||||||

| ■:コンサルタントが指導 ★:貴社で実施 ●:審査対応 | ||||||||||||

| 申請 | ● | |||||||||||

| 1st審査 | ● | |||||||||||

| 2nd審査 | ● | |||||||||||

| 登録 | ● | |||||||||||

不明なことはお気軽に相談を!

ISO取得実績件数3,000社以上の

当社がお答えします。